چکیده:

نحوه ساخت و تولید کاشی سرامیک از زمان های قدیم تا به امروز علیرغم پیشرفت های عالی در ماشین الات و ابزارهای مورد نیاز این صنعت همچنان یکی از دغدغه های اصلی این حوزه محسوب می شود. در این قسمت وارد جزئیات خواهیم شد و باهم نحوه تولید کاشی در کارخانجات را بیشتر بررسی خواهیم کرد. برای تسهیل در درک ، مراحل تولید در 8 قسمت بطور مجزا توضیح داد شده است ولی قبل از آن باید با مواد اولیه تشکیل دهنده کاشی و سرامیک آشنا می شویم و اینکه این مواد تک به تک چگونه در بوجود آمدن مشخصات این ماده ساختمانی میتوانند تاثیر گذار باشند. قبل از شروع بهتر است با این دو تعریف آشنا شوید: طبق تعاریف قدیم، یک فرآورده سرامیکی محصولی است از دوغاب (مخلوطی از خاک و آب) که در یک محیط گرم و خشک و در نهایت در آتش سخت میگردد. مطابق تعاریف جدید سرامیکها عبارتند از اشیاء جامدی که اجزاء اصلی تشکیل دهنده آنها مواد معدنی غیر فلزی بوده که ابتدا شکل گرفته و سپس در حرارت سخت میگردند.

توجه : ویدئو بارگذاری شده در انتهای این مقاله را هرگز از دست ندهید.

1- ساختار و مواد تشکیل دهنده کاشی و سرامیک :

1-1- بدنه

بطور کلی مواد تشکیل دهنده اصلی کاشی ، سرامیک یا هر ماده سفالی دیگر خاک می باشد. یکی از بهترین خاکهای مورد استفاده در این صنعت خاک رس می باشد. رس نیز مشابه سایر خاک های دیگر از فرسایش و هوازدگی سنگ ها مخصوصاً سنگ های آذرین طی سالیان دراز بوجود آمده است.

دلایل عمده استفاده از رسها در این صنعت به شرح زیر میباشد:

- به علت وجود بنیانهای مولکولی Sio2,Al203 در ساختمان رسها بعد از پخت فازهای بسیار سخت سیلیکاتی را تولید نموده و موجب افزایش مقاومت در محصولات میگردند. کانیهای رسی با سختی تقریباً یک موجب ورود این بنیانها در فرمول بدنه میگردند. در حالی که اگر بخواهیم همین مواد را به طور خالص که بنام کوارتز و کراندم با سختی به ترتیب 7 و 9 میباشند در فرمول وارد کنیم سایش آنها تقریباً غیر ممکن و بسیار هزینه بر خواهد بود. بنابراین هزینه خریداری رسها بسیار پایینتر از مواد دیگر است.

- در بین کانیهای موجود در طبیعت رسها بسیار ریز دانهترند و گاهاً میلیونها برابر کوچکترند و از طرفی به واسطه شکل لایه ای موجب ایجاد یک دوغاب هموژن میگردند که زمان ته نشینی آن بسیار طولانی است در حالی که مواد دیگر چنین خاصیتی را ندارند.

- رسها به واسطه خاصیت پلاستیسیته موجبات شکل پذیری آسانتر محصول را فراهم میآورند و از طرفی به واسطه چسبندگی بالایی که دارند میتوانند باعث افزایش استحکام خام و خشک و کاهش ضایعات گردند و این امکان را فراهم آورند که بر روی محصول دکورها و چاپهای مختلف اعمال گردد.

در ادامه با اصطلاحات به کار رفته در این بخش بیشتر آشنا خواهیم شد. البته رس ها به تنهایی در این صنعت مورد استفاده قرار نمی گیرند و با ترکیب چند مواد معدنی دیگر تشکیل ساختار بدنه سرامیک ها را می دهند. در این مقاله به تشریح سه عنصر تشکیل دهنده اصلی این ترکیب می پردازیم.

1-1-1- مواد پلاستیک:

همانطورکه گفته شد، رسها مهمترین، پر مصرفترین و قدیمیترین مواد اولیه در صنعت سرامیک میباشند و اصولاً صنعت سرامیک حیات خود را مدیون رس میباشد. اصطلاح رس به کلیه خاکهائی اطلاق میشود که دارای خاصیت پلاستیسیته میباشند شاید در نگاه اول بعید برسد که مواد پلاستیکی در خاک رس وجود داشته باشد. منظور از پلاستیک همیشه به معنی مواد پلاستیکی مشتق گرفته شده از مواد نفتی نمی باشد. پلاستیسیته خاصیتی است که به یک ماده توانایی می دهد تا در اثر یک نیروی بیرونی بدون شکست و تخریب تغیر شکل داده و بعد از برداشتن یا کاهش آن نیرو همچنان حالت خود را حفظ نماید. خاک رس نیز چنین خاصیتی دارد. علاوه بر پلاستیکی بودن رس که مقاومت آن را بالا میبرد خاصیت چسبندگی هم دارد. این خاصیت باعث می شود که مواد اولیه تشکیل شده از رس براحتی شکل مورد دلخواه خود را بپذیرد.

خاک رس به خاکی گفته میشود که بخش عمده آن کانیهای رسی میباشند. کانیهای رسی از تجزیه و هوازدگی سنگهای آذرین (سنگهایی حاصل از انجماد ماگما) مثل گرانیت، پگماتیت گرانیت و… به وجود میآیند. گرانیت ها از سه کانی میکا، کوارتز و فلدسپات با نسبتهای تقریباً برابر تشکیل شدهاند. در بین این سه کانی، فلدسپات در برابر آب و هوازدگی از همه ضعیفتر و ناپایدارتر بوده و پس از میلیونها سال به کانیهای رسی تبدیل میشود. مهمترین کانیهای رسی مصرفی در این صنعت شامل کائولیت ها، مونت موری لونیت ها، ایلیتها، لوئیزیتها و… میباشند.

بنابراین در خاکهای رسی علاوه بر کانی رسی، کانیهای کوارتز و میکا و حتی فلدسپات به مقدار زیادی وجود دارد و هر چند میزان کانیهای رسی بیشتر باشد خواصی نظیر پلاستیسیته در حد بالاتری قرار خواهد داشت.

2-1-1- مواد پرکننده :

این مواد برعکس گروه اول غیر پلاستیک بوده و نقطه ذوب بالایی دارند. پرکننده ها همچنین در مقابل مواد شیمیایی و محیط های اسیدی تحمل بالایی را از خود نشان می دهند. مهمترین وظیفه پرکننده ها

- جلوگیری از تغییر شکل بدنه در طول پخت، انبساط حرارتی مناسب و کنترل انقباضتر به خشک و خشک به پخت میباشد.

- پر کنندهها در تعین تخلخل و رنگ (سفیدی) بدنه اتصال مناسب لعاب و بدنه و اصلاح بافت بدنه خام و… نیز نقش بسیار مهمی را ایفا مینمایند.

مهمترین پرکننده در این صنعت سلیس و آلومین (کروندوم) می باشد. استفاده از این مواد دو دلیل عمده دارد.

- اول اینکه در حین پخت به سرامیک کمک میکنند که کمترین تغییر شکل را داشته باشد.

- دوماً باعث بالا رفتن چسبندگی بین بدنه سرامیک و لعاب می شوند.

به طور جزئی تر مهمترین نقش سیلیس تشکیل فازهای سیلیکاتی سخت و حتی فلز مایع را در حین پخت دارد که باعث چسبیدن ذرات دیگر میشود. مصرف آلومین علاوه بر نقشهای مذکور باعث میشود که بتوان محصول نازکتر تولید نمود و نیز باعث کاهش تغییر شکل محصول در حین پخت و کاهش ترکهای پخت و بهبود و رنگ فراورده و نیز افزایش مقاومت شیمیایی میگردد.

3-1-1- گداز آورها:

موادی هستند که به جهت کاهش نقطه ذوب بدنه و یا لعاب مصرف بالایی در این صنعت دارند. گدازآورها در هنگام پخت بدنه ذوب گردیده و در هنگام سرد شدن فاز شیشه ای را در بدنه به وجود میآوردند که کلیه بلورهای موجود در بدنه پخته در بر گرفته و بدین ترتیب موجب افزایش استحکام محصول نهایی میگردند. نقش اصلی این مواد در واقع کاهش دهنده نقطه ذوب می باشد. کمک ذوب ها در زمان پخت ذوب شده و در هنگام سرد شدن سرامیک به صورت کریستال های شیشه در می آیند. این فرآیند باعث محکم شدن بدنه می شود. از عمده گدازآورها می توان به :

- اکسید های پتاسیم

- سدیم

- کلسیم

- منیزیم

اشاره کرد که جهت تأمین آنها از فلدسپاتهای سدیک، پتاسیک و کلسیک استفاده میشود. اما غیر از این مواد، موادی نظیر کربناتها مثل کلیست و دولومیت نیز در بدنه کاشیهای دیواری مصرف میشود که نقش تأمین جذب آب را در این کاشیها ایفا مینماید.

2-1- لعاب

لعاب در واقع همان بخش شفاف و شیشه ای کاشی و سرامیک می باشد. این ماده هم باعث زیبایی و هم باعث عایق کاری بدنه در مقابل نفوذ آب می شود. از ترکیبات اصلی لعاب می توان به اکسید آهن ، کبالت ، روی و کربنات مس اشاره کرد. لعاب اول بصورت سنگ های معدنی می باشد که بعد از آسیاب شدن بصورت پودر در می آید. این پودر همگن بعدا با آب مخلوط شده و به محلول رقیق و دوغابی شکل تبدیل می شود. این دوغاب درکوره و در دمای بالا بروی سرامیک پخته شده و همون سطح شیشه ای را ایجاد می کند. در بخش دیگر بصورت کامل لعاب و انواع آن را توضیح داده ایم.

2- دستگاه های مورد نیاز در کارخانه های تولید کاشی و سرامیک

معمولا در کارخانه هایی که خط تولید و ساخت کاشی و سرامیک را دارا هستند از ابزارالات و دستگاه های پیشرفته ای استفاده می شود که در ادامه آن ها را نام برده و با آن ها آشنا خواهیم شد.

- سنگ شکن

- باکسفیدر

- بالمیل دوغاب

- اسپری درایر

- دستگاه پرس

- کوره های رولری و تونلی

- خط لعاب

- دکور زنی

- دستگاه های بسته بندی

- درجه بندی

3- مراحل تولید کاشی و سرامیک:

1-3- تهیه مواد اولیه پودری شکل و آماده سازی پودر برای ساخت کاشی سرامیک:

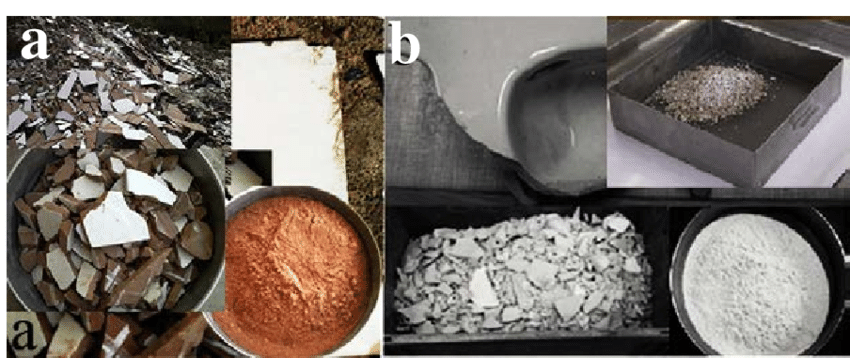

منظور از آماده سازی مواد اولیه اعمالی است که بعد از ورود مواد اولیه به کارخانه و قبل از توزین و اختلاط آنها، انجام میگیرد این مرحله اولین مرحله در خط تولید کارخانجات بوده و به طور عمده شامل خرد کردن و آسیاب نمودن مواد است.

الف) تهیه خاک و کانی ها از معادن سپس حمل و دپوی آن در انبار کارخانه.

این مرحله درواقع فراهم آوردن و انتقال مواد اولیه به کارخانه می باشد که خیلی موضوع بحث در این مقاله نمی باشد و در همین مقدار توضیح کافی می باشد.

ب) ترکیب این مواد با فرمول استاندارد و حمل آن به مخازن مخلوط کن یا بالمیر.

در مرحله خردایش که بیشتر در مورد مواد سخت و دانه درشت بکار میرود توسط یکسری از سنگ شکنهای مختلف مواد درشت به مواد ریز تبدیل میگردد. سنگ شکنهای مختلف رایج در صنعت سرامیک فکی، چکشی، مخروطی و غلطکی و دوار و…میباشد.

در مرحله آسیاب کردن عمدتاً از آسیابهای گلوله ای استفاده میشود.

آسیابهای گلوله ای، استوانه های بزرگی از جنس فولاد هستند. ابعاد استوانه به نحوی است که تقریباً طول استوانه برابر قطر آن میباشد و جدارهای این آسیابها به وسیله آستری از جنس لاستیک یا جنس آجر های آلوبیتی پوشیده شده است.

این استوانهها حول محور خود که موازی سطح افق است گردش مینمایند. همچنان که از نام آسیاب گلوله ای نیز مشخص است در داخل این آسیابهای گلولههایی وجود دارد که هنگام گردش آسیاب با مواد اولیه موجود در آن برخورد نموده و بدین وسیله باعث خرد شدن و سایش آنها میگردند.

جنس گلولهها عمدتاً از آلوبیت و در برخی از مواد گلوله های طبیعی سیلیسی (فلینت) میباشد.

مقدار گلولهها، شکل و کرویت و دانه بندی و خصوصاً سختی آنها عامل بسیار مهمی در کیفیت سایش مواد میباشد.

ج) هم زدن این مواد در بالمیر با سنگ سلیس و آب تا تبدیل خاک به ماده دوغابی شکل همگن.

در آسیابها مواد به اضافه آب و مقادیر کمی روان ساز نظیر سیلیکات سدیم، تری پلی فسفات سدیم Tpp، کربنات سدیم و پس از مدتی سایش با دور مشخص و سرعت مشخص تبدیل به دوغ آب میگردد. مقادیر این مواد دقیقاً از قبل تست شده و مشخص شده میباشد. کیفیت مواد ورودی، درصدهای اختلاط، مشخصه های محصول سنگ شکن و خصوصاً مشخصه های دوغاب پس از آسیاب نظیر دانسیته، ویسکوزیته و دانه بندی دقیقاً کنترل میشود.

د) اسپری این دوغاب به هوای گرم و تبدیل آن به پودر هموژن و نرم با رطوبت تقریبی 5 درصد.

جهت آماده سازی پودر از دوغاب از خشک کنهای افشان یا پاشنده یا اسپری درایر استفاده میشود. دوغاب حاصل از آسیابها پس از دپو در مخازن دوغاب که موجب هموژن شدن دوغاب و بهبود خاصیت پلاستیسیته آن میگردد وارد مخازن دوغاب اسپری درایر میگردد. پمپهای پیستونی با فشار نسبتاً بالا دوغاب را به محفظه استوانه ای اسپری درایر که داغ میباشد اسپری نموده و دوغاب پس از برخورد با هوای داغ و تبخیر آب به پودر با رطوبت مشخص و دانه بندی مشخص تبدیل میشود.

ه) انتقال این پودر به مخازن بالای دستگاه های پرس.

هوای محفظه و بخار آب پس از عبور از سلیکن ها و گردگیری از خروجی اسپری درایر خارج میشود و محصول آن که پودر میباشد از زیر قلف بر روی نوار نقاله ریخته و در داخل سیلوهای پودر دپو میشود.

کیفیت پودر به عوامل زیر بستگی دارد:

- کیفیت دوغاب و فرمول بدنه و خصوصاً پلاستیسیته آنها و دانسیته و وسیکوزیته و دانه بندی دوغاب.

- نوع اسپری درایر

- نوع نازلهای پاشنده و تعداد و انداز سوراخ و آرایش آنها

- جنس نازلها و سایر اجزاء نازل

- ابعاد محفظه

- کیفیت پمپاژ و فشار پمپ

- رطوبت پودر و دانه بندی پودر

- استحکام پودر و هموژن بودن رطوبت آنها

- ماندگاری پودر

- حرارت داخل محفظه، فشار داخل محفظه و میزان رطوبت محفظه

- ثبات فشار گاز

2-3- پرس و شکل دهی قالب اولیه کاشی و سرامیک

در این مرحله پودر آماده شده از قبل در قالب های تعیین شده و متناسب با سایز کاشی تولیدی تزریق می شود. این قالب ها بصورت نر و مادگی می باشند و اینکه اگر طرح کاشی دارای برجستگی و یا به عبارتی رستیک باشد از قبل همه نقش ها بر روی قالب ایجاد می شود. پس از اینکه پودر کاملا قالب ها را پر کرد دستگاه پرس فشار لازم را برای شکل گیری اولیه بدنه کاشی وارد می کند. مقدار نیروی پرس معمولاً به ضخامت مورد نیاز و نوع کاشی (بدنه و یا کف ) تولید نهایی بستگی دارد. در تولیدکاشی ها با فرآیند تک پخت بعد از بیرون آمدن بدنه از پرس مراحل لعاب کاری و چاپ قبل از کوره انجام می شود. ولی در سرامیک های دو پخت قبل از لعاب کاری یکبار این بدنه پخته می شود و بعد از مرحله چاپ دوباره به کوره می رود. در این شرایط رطوبت موجود در پودر باید حدود 5 درصد باشد. امروزه در صنایع تولید کاشی، پرس های بسیار مدرن و با توانمندی های بالا وجود دارد که حتی می توانند طرح را در مرحله پرس کردن اعمال نمایند.

قسمت پرس در کارخانجات تولید کاشی به عنوان یکی از مهمترین قسمتها بوده و علت آن برمی گردد به اینکه در این قسمت کلاً ماده ای با یک ماهیت پودری به بدنه کاشی تبدیل میشود و این تغییر ماهیت با مشکلات زیادی همراه میباشد، نظیر:

- دو پوست شدن محصول: به علت هوا گیری ناقص محصول که آن هم به ماهیت پودر و کیفیت پودر و حتی وضعیت قالبها و سرعتهای پرسینگ و خاک گیری و نیز فشارها و زمانهای هواگیری بستگی دارد

- ترک و شکستگی

- لب ریختگی و گوشه پریدگی

- تغیرات تراکم و در نهایت پس از پخت تغیرات ابعادی و نا گونیایی

عیوب مذکور اکثراً به راحتی در محصول قابل رویت و تشخیص و جدایش بوده و عمدتاً به کاهشهای ضایعاتی و درجات پایین تبدیل میشوند. اما برخی از عیوب محصولات پرس مثلاً نا گونیایی به واسطه خاک گیری نامناسب میتواند در قسمتهای بعدی خصوصاً پخت، خود را نشان دهند و به صورت مشکلاتی نظیر نا گونیایی و اختلاف سایز نمایان شوند.

3-3- خشک کردن کاشی سرامیک

اگر قطعه به خوبی خشک نشود یا به سرعت خشک شود ترک میخورد یا میپیچد یا تغییر حجم میدهد. اگر قطعه پس از خروج از پرس کاری با حرارت خشک کنند یا در معرض هوای خشک و گرم قرار دهند سطح خارجی آن به سرعت خشک شده. برای خشک کردن قطعات مرغوب از تونل هوای گرم استفاده مینمایند. برای جلوگیری از ترک برداشتن و چروک شدن و پیچش سطحی هوای ابتدای تونل کاملاً مانند هوای خارج است. در وسط تونل حرارت به حداکثر لازم میرسد و در این مرحله کلیه آب فیزیکی قطعه متصاعد شده و قطعه کاملاً خشک میگردد. در تمام طول تونل رطوبت و حرارت داخل تونل اندازهگیری میشود.

خشک کنهای جدید عمودی توانستهاند مشکل خشک کردن طولانی را در خشک کنهای تونلی قدیمی که گاهاً تا چند روز طول میکشیده به کوتاهترین زمان ممکن و حدود 20 دقیقه و حتی کمتر کاهش دهند.

ضایعات در خشک کنهای تونلی که به صورت ترک و شکستگی خود را نشان میداده گاهاً به دلایل مختلف خیلی خیلی بالا میرفته و مشکلات دیگری به علت سیستم پیل چینی کاشیهای خام (روی هم قرار دادن کاشیها) اثر برجستگیهای پشت کاشی بر روی سطح کاشیهای زیرین نقش میبسته و پس از لعاب خوردن و پختنهای کاملاً روی سطح لعاب دیده میشده در حالی که این مشکلات در سیستم جدید خشک کردن تقریباً حذف شده است.

4-3- لعاب کاری و اصلاحات هندسی

لعاب لایه نازکی است که سطح روی کاشی را پوشانده و به وسیله ذوب مواد معدنی در سطح بدنه به وجود میآید و هدف از پوشاندن سطح بدنه به وسیله لعاب به طور عمده زیباتر نمودن محصول، افزایش مقاومت شیمیایی و مکانیکی آنها، غیر قابل نفوذ نمودن بدنه های متخلخل و بالاخره بهداشتی نمودن سطح فراورده میباشد لعابها با توجه به ساختمان آنها جزئی از انواع شیشهها میباشند.

پس از ایجاد قالب اولیه و خشک شدن ،کاشی آماده عملیات سطحی و ظاهری که همان لعاب کاری و چاپ می باشد میشود. در این مرحله، بدنه اولیه (بیسکویت ) توسط نوار نقاله ها به قسمت لعابکاری انتقال مییابد. کاشی های تک پخت مانند کاشی های کف و پرسلان لعاب دارد بعد از خشک کاری کاشی، وارد مسیر آبی می شوند و سپس لعاب کاری آستری که به آن آنگوب نیز می گویند روی آنها اعمال می شود و سپس لعاب کاری توسط دستگاه های دیگر انجام شده و طرح های مورد نظر روی کاشی و سرامیک انجام می شود. برای اینکه لعاب اصلی به بدنه خوب بچسبد و کاملا رنگ بدنه را پوشش دهد اول از یک لعاب آستری بنام انگوپ استفاده می کنند. انگوب نوعی لعاب با نقطه ذوب بالاتر میباشد که وظیفه آن پوشاندن رنگ بدنه و نیز اتصال قویتر لایه لعاب اصلی با بدنه میباشد.

در مرحله بعد لعاب دوغابی شکل که از قبل تهیه شده معمولا بصورت آبشاری برروی بیسکویت ها بطور کاملاً یکنواخت ریخته می شود. البته گفتنی است که هر رنگ از چاپ باید توسط دستگاه مجزایی انجام شود که البته این موضوع به مواردی مانند طول خط تولید، خشک شدن کاشی و سرامیک ها بعد از هر مرحله از لعاب کاری بستگی دارد.

در کاشی های دو پخت پس از اینکه اولین مرحله پخت به اتمام رسید و قبل از آنکه قطعه کاملاً پخته شده و به مرحله شیشهای شدن برسد قطعه را از کوره خارج می نمایندو روی آن لعاب میپاشند. اگر کاشی گل دار باشد قبل از لعاب پاشیدن گلهای مخصوص که از جنس لعاب بوده روی قطعه میچسبانند بعد روی آن لعاب میپاشند سپس قطعات لعاب کاری شده را روی واگنهای مخصوص چیده و دوباره به کوره میبرند و مرحله دوم پخت را انجام میدهند.

در کارخانجات کاشی، عمدتاً دستگاه چاپ Flat سیلک اسکرین وجود دارد که حداکثر توانایی آنها اعمال 3 چاپ در کاشیهای تک پخت است و هر چه تعدد چاپها زیاد شود ضایعات شکسته و ترک نیز افزایش مییابد.

ماشینهای چاپ جدید نظیر روتو کالر یا سیلک اسکرین دوار توانسته امکان زدن چاپهای بیشتر را روی سطح کاشی فراهم آورد. در کاشیهای دیواری دو پخت امکان اعمال چاپهای بیشتر بر روی سطح بیسکویت بدنه پخته شده حتی توسط دستگاه های چاپ مسطح وجود دارد.

بمانند واحد آماده سازی مواد بدنه واحد لعاب سازی نیز یکی از قسمتهای مهم کارخانه بوده که دارای سیستم توزین، آسیاب و مخازن ذخیره دوغاب آماده شده لعاب میباشد. پروسه آماده سازی به عنوان یکی از فرآیند های مهم تأثیرگذار بر کیفیت باید کلیه مراحل آن تحت کنترل باشد. از جمله پارامترهایی است که باید تحت کنترل باشد.بسته به نوع محصول کاشی (دیواری یا کف، پرسلان و…) دستگاههای اعمال لعاب متفاوت است. مهمترین روشهای اعمال لعاب اسپری کردن و اعمال لعاب به روش آبشاری ریزشی میباشد.

درنتیجه مراحل لعاب کاری به صورت زیر می باشد:

- ابتدا مواد اولیه را انتخاب می کنند.

- سپس طبق فرمولی که برای تهیه لعاب وجود دارد ترکیبات آن را با هم مخلوط می کنند.

- در زمان سایش و آسیاب کردن میزان دانسیته را برای دوغاب در نظر می گیرند.

- ماده مورد استفاده برای لعاب را از الک رد می کنند تا دانه های یک دستی پیدا کند.

- برای ماندگاری بیشتر لعاب آن را هواگیری می کنند.

5-3- چاپ بروی کاشی و سرامیک

پس از خشک شدن لعاب نوبت به مرحله چاپ می رسد. قبلا دستگاه های چاپ بصورت دستی بودند و برای هر طرح شابلون خاصی درست میشد که با هر بار رد شدن کاشی از زیر این شابلون های توریف طرح با رنگ بر روی لعاب نقش می بست. ولی امروزه با پیشرفت تکنولوژی دیجیتال کار چاپ بروی کاشی بسیار راحت سریع و با کیفیت شده است.در چاپ دیجیتال تقریباً هیچ محدودیتی برای چاپ طرح های مختلف وجود ندارد.

6-3- کوره و پخت سرامیک و کاشی

پس از اعمال لعاب و دکور کاشیها باید پخته شوند. یکی از حساسترین مراحل تولید کاشی مرحله کوره و پخت آن می باشد.

کاشی در دو نوبت پخته میشود، بار اول قطعه سفالی را پس از خشک شدن به کوره پخت میبرند و اغلب از کورههای تونلی استفاده میشود. ابتدا حرارت را به تدریج تا ۱۰۰ درجه سانتیگراد میرسانند تا آب فیزیکی قطعه متصاعد گرددو به تدریج حرارت کوره بالا میبرند و حدود ۲۵۰ درجه سانتیگراد کلیه رطوبت آن تبخیر میشود و در حرارت ۴۵۰ الی ۶۰۰ درجه آب شیمیایی آن تبخیر میگردد و در حرارت ۸۰۰ درجه تمام مواد الی خاک رس از بین رفته و قطعه به مرحله شیشه ای شدن میرسد.

سیستم های کوره قدیمی بصورت تونلی بودند که به علت بالا بودن زمان تولید و حرارت های غیر قابل کنترل تلفاتی زیادی داشتند. امروزه با استفاده از تکنولوژی نوین کوره ها با حرارت های بسیار یکنواخت کار می کنند و زمان تولید آن ها به مراتب کوتاهتر شده است. اصل کار و راندمان کوره بر اساس منحنی دما – زمان می باشد که این نمودار به مقدار حرارت و انرژی جذب شده توسط سرامیک ها در کوره دارد. درواقع منحنی پخت بر اساس دما های مختلف کوره که توسط ثباتهای متصل به ترموکوپلهای موجود در دیوارهها یا سقف کوره ثبت میشوند رسم میشود. دیاگرام دارای جزئیات زیادی از جمله تعداد ترموکوپلهای موجود در کوره میباشد. نوع منحنی پخت برای محصولات مختلف و کاشیهای مختلف متفاوت است.

اگر حرارت داخلی و سرعت حرکت کاشی ها در داخل کوره تنظیم نباشد میتواند منجر به ایراد های همچون تغییر شکل ( تاب داری، نا گونیا شدن ) ، ایجاد ترک و سوراخ بروی لعاب شود. دمای کوره توسط دماسنج های واقع در دیواره و سقف آن اندازه و تنظیم می شود. راندمان پخت به مقداری انرژی گرمایی جذب شده توسط محصول بستگی دارد.

در کوره های قدیمی که از نوع تونلی بوده به علت کم بودن مقدار انرژی جذب شده توسط کاشیها مشکلات زیادی وجود داشته از جمله :

یکنواخت نبودن هوا، مصرف زیاد انرژی، هزینه زیاد و نگهداری، مشکلات مکانیکی، دامنه متغیر ابعاد و مقادیر کم محصولات درجه یک

اما در کوره های امروزی که از نوع رولری میباشد این مشکل تا حد زیادی کم شده است. کوره رولر شامل یک ساختار فولادی است که تکیه گاه کف، دیوارهها و سقف آن از مواد مختلفی مانند دیر گداز، عایق و سرامیک ساخته شدهاند. عایق بودن بالا و مقاومت بسیار خوب در برابر شوک حرارتی از ویژگیهای این کورهها میباشد. تمامی اینها اینرسی گرمایی کوره را به حد اقل رسانده و موجب کاهش تغیرات منحنی پخت میشود و سرعت گرم شدن و سرد شدن کوره را تسهیل مینماید. سیستم محرکه و گرداننده رولری های کوره که شامل موتورهای که سرعت آنها قابل تنظیم بوده و بهره برداری بهینه از منحنی پخت را امکان پذیر میسازد؛ و امکان تنظیم سرعت موتورها که هر یک به مجموعه ای از رولرها متصل میباشد تنظیم سرعت رولرها و در نهایت کاشی را ممکن میسازد. سرعت موتورها دائماً توسط کامپیوتر کنترل میشود.

سیستم احتراق که شامل مشعلهای مختلفی است که با گاز و دمیده شدن هوا کار میکند نیز توسط کامپیوتر کنترل میگردد. هر منطقه شامل یک دسته مشعل در زیر روی رولرها میباشد و شامل تجهیزاتی نظیر وسایل کنترل دستی یا اتوماتیک گاز، سیستم احتراق الکترونیکی توسط الکترودهای وارد شده به محفظه احتراق مشعل و تنظیم اتوماتیک دما برای قسمتهای مورد نظر در مسیر پخت میباشد. این تنظیمات توسط یک سیستم اتوماتیک و خود کنترل مرکب از ترموکوپلهای مختلف کنترل میشود که میزان گاز مشعلها را تنظیم مینماید.

فعل و انفعالات مختلف در مراحل مختلف دمایی از ابتدا تا انتهای پخت شامل: حذف رطوبت یا آب جذب شده از محیط و حتی باقیمانده پس از خشک کردن و حتی جذب شده از لعاب ـ خارج شدن آب زئولیتی- سوختن و احتراق ترکیبات آلی که در خاکهای رسی به وفور دیده میشود و آزاد شدن سولفات که خود تولید اسیدهای گوگردی مینماید.

تغییر شکل کریستالی کواتر از آلفا به بتا که با افزایش حجم ناگهانی مواجه بوده کربناتها و آزاد شدن co2 تشکیل فازهای جدید سیلیکاتی و … میباشد.

چنانچه مراحل مختلف پخت و حتی مراحل قبلی تولید و مواد اولیه تحت کنترل نباشد عیوب مختلف در محصول میتواند ایجاد شود از جمله:

- دفرمگی تابدار شدن کاشیها و سایر موارد مربوط به مسطح بودن

- خراب شدن کیفیت سطح لعاب و ایجاد سوراخهای سوزنی

- لعاب نگرفتگی و لعاب پریدگی

- ترکهای مویی لعاب ترکهای مکانیکی و شکستگی و گوشه پریدگی

- نقاط سیاه و Black core

- کثیفیهای سطح لعاب

- نا گونیایی و اختلاف سایز

- تغیر طیف چاپ و زمینه

- شفافیت و موارد مربوط به درخشندگی سطح بیشتر در مورد لعابهای تراس و اپک

- استحکام کم و ترد و شکننده بودن

7-3- پرداخت ، پولیش و کالیبره کردن:

در بعضی از کارخانجات بخاطر تولید سرامیک های با لعاب پولیش شده یک مرحله اضافی به این مراحل اضافه میشود. این مرحله فقط برای کاشی های گرانیتی بدون لعاب انجام می شود، کاشی های گرانیتی به دسته ای از کاشی ها گفته می شود که قدرت جذب آب آنها کمتر از نیم درصد باشد. زمانی که پولیش کاری انجام می شود روزنه هایی که احتمالا روی سطح وجود دارد. این روزنه ها به علاه بر این که باعث کاهش عمر کاشی و سرامیک و نفوظ آب در آن می شود.

در این مرحله بعد سرد شدن کامل سرامیک و لعاب، مواد نانو بروی سرامیک پاشیده می شود و بعد با فرچه های بزرگ چرخان این مواد کاملا به خورد لعاب داده شده و کاملا صیقلی می شوند. از یک طرف امروزه در اکثر کارخانجات بخاطر یکسان سازی دقیق سایز سرامیک های تولید شده همه آنها را توسط فرز های سنگی یا فشار قوی آب برش می دهند تا همه آنها از نظر سایز کاملاً یکنواخت گردند. به این عملیات در اصطلاح رکتیفای ، بدون بند و یا کالیبره کردن کاشی میگویند. این دو مرحله کاملا اختیاری هست ولی جهت تولید محصول با کیفیت و مورد نیاز بازار ضروری می باشند.

مشکلی که جذب آب (تخلخل باز) در کاشیهای گرانیتی خصوصاً کاشی پولیش خورده ایجاد مینماید لک پذیری کاشیهاست. تفاوت کاشیهای گرانیتی با کاشیهای دیگر بدون لعاب بودن این کاشیهاست که همین موضوع باعث شده که تمیز کردن این کاشیها نسبت به کاشیهای لعاب دار کمی مشکلتر باشد و حتماً باید از محلولهای شوینده در بر طرف کردن بعضی از لکهها استفاده نمود. در این خصوص تولیدکنندگان کاشی گرانیتی یک سری اطلاعات مربوط به تمیز کردن انواع لکه را در اختیار مشتریان خود قرار میدهند. برای اینکه موضوع لک پذیری کاشیها که مورد سؤال اکثر مشتریان میباشد بیشتر باز شود باید خاطر نشان نماییم که در کاشیها دو نوع تخلخل وجود دارد یکی تخلخل باز و دیگری بسته.

در تخلخل باز چنانچه اگر آب روی کاشی ریخته شود به مرور از کاشی عبور مینماید ولی در تخلخلهای بسته آب نفوذ نمینماید. مقدار عبور آب از تخلخلهای باز به درجه حرارت آب نیز بستگی دارد و چنانچه آب گرمتر باشد میزان نفوذ بیشتر خواهد بود. مقدار تخلخل در کاشیها از سطوح خارجی به داخلی متفاوت است و از سطح به داخل بیشتر میشود.

و سطح کاملاً خارجی کاشیها خصوصاً در کاشیهای با جذب آب زیر 50% به هیچ وجه تخلخل باز ندارد. بنابراین در کاشیهای مات یا پولیش نخورده سطح کاملاً خارجی نفوذ ناپذیر است و کمتر لک میگیرد. اما در کاشیهای مات پولیش نخورده به علت پرزدار بودن و ناصاف بودن سطح مقدار کثیف شدن سطح بیشتر از کاشیهای پولیش خورده است. اما این کثیفی را میتوان به راحتی تمیز نمود.

در کاشیهای پولیش خورده به علت اینکه حدود 0.5 تا 0.8 میلیمتر از لایه رویی کاشیها ساب داده میشود تخلخلهای بسته به سطح باز میکنند و همین منافذ میتوانند لک و کثیفی را جذب نمایند اما همین مورد نیز در کاشیها با جذب آب زیر 0.1 درصد مشکل خاصی ایجاد نمینماید

دستگاه کالیبره و پولیش کاری کاشی سرامیک

8-3- جدا سازی و بسته بندی:

در مرحله نهایی سرامیک ها از جلوی چشمان بازرس کنترل کیفی و چشم های الکترونیکی می گذرند .در این مرحله هستش که سرامیک ها درجه بندی میشوند. درجه بندی بر اساس ایراد های ظاهری همچون اختلاف رنگ ، اختلاف سایز و ایراد های لعاب می باشد. برخلاف باور عموم، کیفیت فیزیکی و مقاومت کاشی کاملاً مستقل از عدد درجه می باشد. بعد از جدا سازی بر حسب درجه هرکدام از آنها در کارتن های مخصوص بسته بندی می شوند. قبل از انتقال کارتن ها به انبار، اطلاعات مربوط به کاشی همچون درجه ، تاریخ تولید، مشخصات رنگ و اندازه بروی کارتن چاپ می شود.

5 thoughts on “مراحل ساخت و تولید کاشی سرامیک”

سلام

بسیار عالی مقاله بسیار کارآمدی بود

ممنون

عالی بود خیلی استفاده کردم

ممنون که مطالب سایت مارو دنبال می کنید خوش حالیم که مفید واقع شده

خیلی خوب توضیح دادین عالی بود

سلام وقت بخیر

ممنون از دلگرمی شما خوش حالیم که مفید واقع شده